太空制造技术研究室完成国际上首次微重力环境下陶瓷材料立体光刻制造技术试验

发布时间:2018-06-18|【 大 中 小 】

6月13日,太空制造技术研究室(以下简称 太空制造室)科研人员在瑞士杜本多夫利用欧洲失重飞机圆满完成了国际首次微重力环境下陶瓷材料立体光刻成形技术试验和基于陶瓷模具的金属材料微重力环境下铸造技术试验,获得多个完好的制造样品及丰富的实验数据。

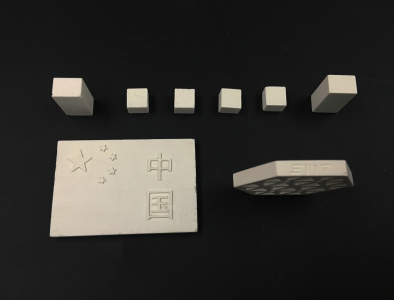

本次实验历经2年多的时间研究和准备,于6月12日开始,截止到6月13日下午,共进行了28次微重力、2次月球重力和2次火星重力飞行,搭载的两套装置分别对陶瓷材料和金属材料进行了预先计划的制造任务,共获得10个陶瓷样品和8个金属样品。

由于微重力环境的特殊性,粉末材料难以在制造过程中有效控制,因此目前国际上普遍采用丝状材料作为太空制造的主要材料形态,该种方式的一次成形精度和表面光洁度较低,为实际应用带来了难度。本次实验中采用的类固态膏体由太空制造室自主研发,是一种可在失重环境中约束精细粉末的新型材料形态,具有能适应多种微重力条件的流变特性,有效保证了制造过程中材料形态的稳定,可明显改善成形精度及表面光洁度。该方法为国际上首次提出并在微重力环境下验证,可支持更多种类的纳米及亚微米级粉末材料在太空环境中的精密成型,有望在未来实现半导体、光学部件、MEMS等产品在太空探索任务中的原位快速制造,也为月尘月壤等月球资源的就位利用提供了新技术途径,是对太空制造领域具有深远影响的亮点性研究成果。

太空制造室继2016年牵头开展我国首次“太空3D打印”技术实验后,历经两年多的研究和准备,自主研发了本次任务所用的纳米级类固态陶瓷膏体材料、3D打印陶瓷耐高温模具以及两套试验装备,为我国空间站、在轨服务及深空探索等任务中实现多种材料的高精度制造奠定了必要技术基础。